Additive Fertigung (3D-Druck) von Bauteilen mit Einlegeteilen

// Fertigungstechnik // Maschinen- und Anlagenbau // Maschinenbau

Ref-Nr: 16556

Einleitung / Abstract

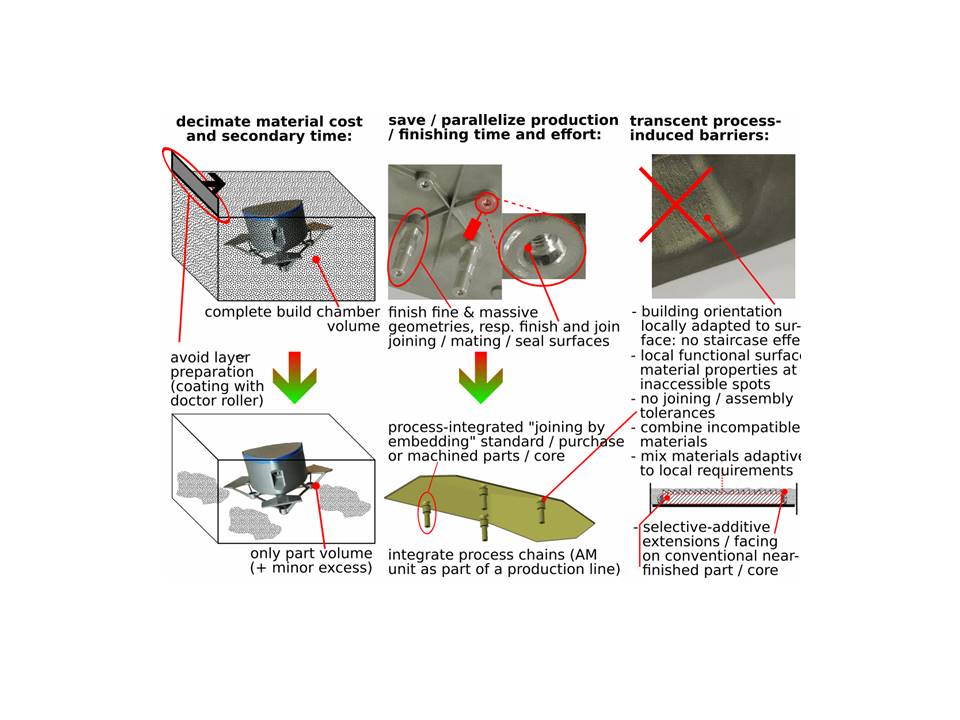

Ziel der neuen Technologie ist es, vorgefertigte Elemente oder Einsätze (z.B. Zukaufteile, bearbeitete Teile, feste Grundkörper) mit 34 kombinierbaren, innovativen Ansätzen zu additiv hergestellten Elementen zu integrieren, den Einfluss der Montagerichtung zu reduzieren und neue Materialkombinationen zu ermöglichen.Hintergrund

Additive Fertigungsprozesse werden aufgrund ihrer neuen Gestaltungsmöglichkeiten zunehmend produktiv eingesetzt. Dazu gehört beispielsweise der schichtweise Aufbau mit einem Druckkopf oder pulverbasierte Prozesse.

Problemstellung

Die Integration von vorgefertigten Komponenten, der Einsatz von Materialien in unterschiedlichen Schichtwinkeln (z.B. von der Seite) oder um eingebettete Komponenten herum ist noch nicht möglich. Die Qualität von Geometrien und Oberflächen ist begrenzt und hängt von der Einbaurichtung ab, die für das gesamte Bauteil einheitlich definiert werden muss.Lösung

Die neue Technologie soll erstmals ermöglichen, getrennt hergestellte Komponenten oder Einsätze (z.B. Zukaufteile oder zuvor bearbeitete oder additive Elemente) mit dem Rest des Körpers zu verbinden, einzubetten oder anzuwenden. Der Hauptvorteil besteht darin, dass die positiven Eigenschaften von Wendeschneidplatten, die durch andere Herstellungsverfahren erreicht werden, auch in additiven Komponenten genutzt werden können. Während die additive Fertigung bisher vor allem als Teilefertigungsprozess betrachtet wurde, soll das Prinzip der "Montage- und Verbindungstechnik" für Mikroelektronik- und Mikrosystemgehäuse mit dem neuen erfindungsorientierten Verfahren auf Großbaugruppen übertragen werden.Vorteile

Die Additivproduktion kann an integrierte Prozessketten angebunden werden

Durchbrechen gemeinsamer Prozessgrenzen in Bezug auf Produktionszeit und -aufwand: Der aufwändige Schichtaufbau von einfachen/massiven Oberflächen wird durch preiswerte Zukaufteile sowie konventionell und parallel produzierte Halbzeuge ersetzt

Der Bedarf an kostenbestimmendem Spezialpulver wird auf ein Bruchteil reduziert: Anstatt den gesamten Maschinenarbeitsbereich mit Pulverbad zu füllen, wird nur die Produktionsmenge für das Fertigteil benötigt (weniger Materialbereiche, die durch Einsätze/Kerne ersetzt werden)

Nebenzeiten durch die Beschichtungsvorbereitung (Rakel) entfallen

Integration der Vorteile/Eigenschaften von Bauteilen, die mit unterschiedlichen Fertigungsverfahren (z.B. durch Zerspannung) hergestellt werden, in Bauteile, die mit Additiven hergestellt werden

Bessere mechanische Eigenschaften, Oberflächenqualitäten und Toleranzen.

Erhöhte Designvielfalt

Neue Materialkombinationen

Einfache Ausführung: Weniger Bauteile bei Neu- und Bestands-Heizungsanlagen

Bessere Wärmeverteilung

Hohe Energieeinsparung bei Heiz- und Kühlsystemen

Signifikante Kostenersparnis

Vermarktungsvorteile bei Ausschreibungen und lange Laufzeit des Schutzrechts

Anwendungsbereiche

Anwendungsgebiet der neuen Technologie ist die Herstellung von Bauteilen mit additiven Verfahren.Sie können dieses Fenster schließen. Ihre Suchergebnisse finden Sie in dem vorherigen Fenster